Teknik Bilgiler

Malzeme Teknolojisi ve Yapısal Üstünlükler

GIRPI® boru sistemleri, geleneksel metal ve standart plastik boruların ötesinde, her uygulama için optimize edilmiş özel polimerlerden üretilir.

GIRAIR® (HI-PVC): Yüksek darbe direncine sahip sentetik malzeme. Kompresör yağlarına karşı %100 direnç gösterir.

KRYOCLIM® (HPF): -30°C gibi ekstrem soğukluklarda mekanik özelliklerini kaybetmeyen yüksek performanslı polimer.

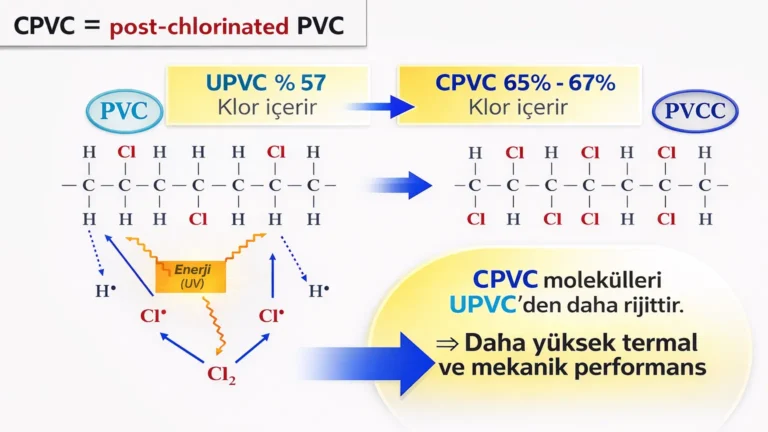

SYSTEM’O® (CPVC): +90°C ’ye kadar sıcaklık dayanımı ve anti-bakteriyel yapı.

GIRPI sistemleri, korozyona tamamen bağışık olup kireçlenmeye izin vermez. İç yüzey pürüzsüzlüğü (ε = 0.007) sayesinde enerji kayıplarını minimize eder.

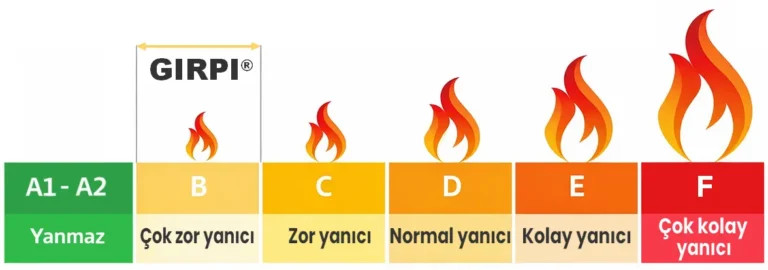

Yangın Güvenliği Standartları (Euroclasses B-S1, D0)

Her türlü bina, yapı ve endüstriyel tesislerde can ve mal güvenliği her şeyden önce gelir. GIRPI ürünleri, sentetik malzemeler kategorisinde dünyanın en yüksek yangın dayanım sertifikasına sahiptir.

B: Alevin yayılmasına katkıda bulunmaz.

S1: Çok sınırlı duman oluşumu (görüş mesafesini korur).

D0: Yanarken damlama yapmaz (yangının alt katlara sıçramasını engeller).

Sistemin Uygulaması

Araçlar ve Hazırlık

Taşıma ve Depolama

Sistemin uzun ömürlü olması için montaj öncesindeki saklama koşulları kritiktir:

- Depolama: Borular ve ek parçalar tozsuz, düz bir zeminde ve doğrudan güneş ışığına maruz kalmayacak şekilde ayrı ayrı saklanmalıdır.

- Dikkatli Taşıma: Özellikle soğuk havalarda sert darbelerden, keskin kenarlı veya ağır cisimlerle temastan kaçınılmalıdır.

- Koruma: Borular koruyucu kılıfları ile taşınmalı ve depolanmalıdır. Bu kılıflar montajdan hemen önce çıkarılmalıdır.

- İş Güvenliği: Her türlü işlem sırasında, kurulum sahasında önerilen kişisel koruyucu donanımlar (KKD) kullanılmalıdır.

Kesme İşlemi

Boruların doğru kesilmesi, sızdırmazlığın ilk adımıdır:

- Tekerlekli Boru Kesici: Plastik borular için özel olarak tasarlanmış bu alet, pürüzsüz ve dik bir kesim sağlar.

- Pah Kırmalı Boru Kesici: Bu alet, boruyu keserken aynı zamanda uç kısmına gerekli olan eğimi (pah) verir.

- Önemli Uyarı: Boruların diskli testere veya makas (giyotin) tipi aletlerle kesilmesi kesinlikle tavsiye edilmez.

Çapak Temizleme ve Pah Kırma

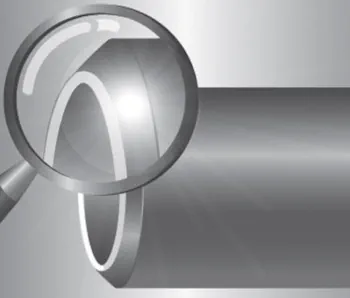

Dış pah kırma işleminin yapılmaması, montaj sonrasında sızıntı riskine yol açabilir.

İç Temizlik: Kesim işleminden sonra boru içinde talaş, çapak veya keskin bir köşe kalmışsa, borunun iç kısmını mutlaka temizleyin.

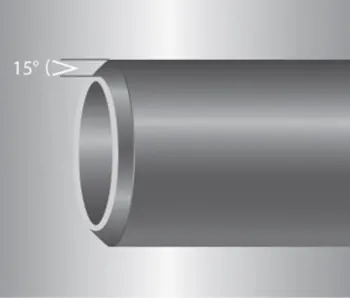

Pah Açısı: Boru ucuna açılacak pahın açısı, boru eksenine göre tam 15 derece olmalıdır.

Boyutlar: Açılan pah, yandaki tabloda boru çapına göre belirtilen (A) boyutlarına uygun olmalıdır.

| Boru Dış Çapı (mm) | Pah Boyutu – A (mm) |

| 16 – 20 – 25 | 2 mm |

| 32 – 40 – 50 | 3 mm |

| 63 | 4 mm |

| 75 | 5 mm |

| 90 – 110 | 6 mm |

Kullanılabilecek Araçlar

Bu işlemler için aşağıdaki profesyonel ekipmanların kullanılması önerilir:

- Çapak Alma ve Pah Kırma Konisi: Bu alet çift taraflı kullanılabilir. Bir yüzü boru içindeki çapakları temizlerken, diğer yüzü dış pahı açar. (Ref: GIRPI CONE50U – Ø50 mm’ye kadar olan borular için) .

- Pah Kırma Aleti: Boruların dış yüzeyine standartlara uygun pah kırmak için tasarlanmıştır. (Ref: GIRPI CHANF160R – Ø32 mm’den Ø110 mm’ye kadar olan borular için) .

- Pah Kırmalı Boru Kesici: Kesme işlemiyle eş zamanlı olarak pah kırma işlemini gerçekleştirir.

- Çapak Temizleyici: Her çaptaki borunun iç kısmındaki çapakları profesyonelce temizlemek için kullanılır. (Ref: GIRPI EBAV1R – Ø16 mm’den Ø110 mm’ye kadar olan borular için).

ÖNEMLİ UYARI: Pah kırma işleminin taşlama makinesi, zımpara taşı veya diskli aletlerle yapılması malzemenin yapısına zarar verebileceği için kesinlikle tavsiye edilmez.

Sabitleme Ve Tutma Araçları

Boruların montaj sırasında zarar görmeden tutulması gerekir:

- Zincirli Mengene: Boruyu çizmeden veya zedelemeden tutmak için poliüretan destekli aparatlar kullanılmalıdır.

- Kayışlı Anahtar: Boru veya ek parçaları, formunu bozmadan maksimum kavrama gücüyle sıkmak için naylon örgülü kayışlı anahtarlar tercih edilmelidir.

- Tezgah Mengenesi: Geleneksel bir mengene kullanılacaksa, boru yüzeyini korumak için yumuşak çeneli koruyucuların kullanımı zorunludur.

Montaj Yöntemi

GIRAIR® ve KRYOCLIM® sistemlerinde bağlantılar soğuk füzyon yöntemiyle gerçekleştirilir. Güvenli bir tesisat için aşağıdaki 6 adımı sırasıyla uygulayınız:

ADIM 1: Kesme ve Pah Kırma Boruyu boru kesici kullanarak boru eksenine tam dik olacak şekilde kesin. Boru ucuna bir pah kırma aleti yardımıyla 15 derece açı verin. Bu işlem, borunun ek parçaya girmesini kolaylaştırır ve kaynak polimerinin birleşme sırasında geriye doğru sıyrılmasını önler.

ADIM 2: Temizleme GIRPI temizleyici sıvı ve temiz bir bez kullanarak boru ucunun dışını ve ek parçanın içini iyice silin. Bu işlem yüzeydeki kiri temizler ve malzemenin kaynağa hazır hale gelmesini sağlar.

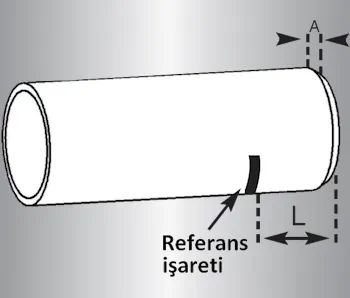

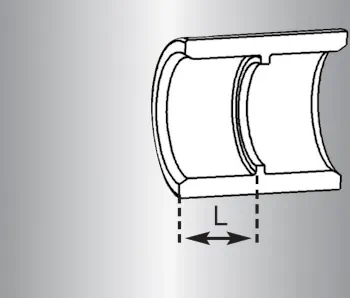

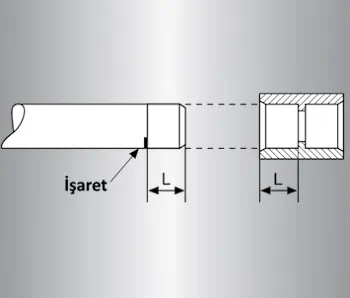

ADIM 3: Giriş Derinliğini İşaretleme Borunun ek parça içine ne kadar gireceğini (geçme derinliğini) ölçün ve boru üzerine bir işaretleme kalemiyle çizgi atın. Bu çizgi, birleştirme sırasında borunun tam oturduğundan emin olmanızı sağlar.

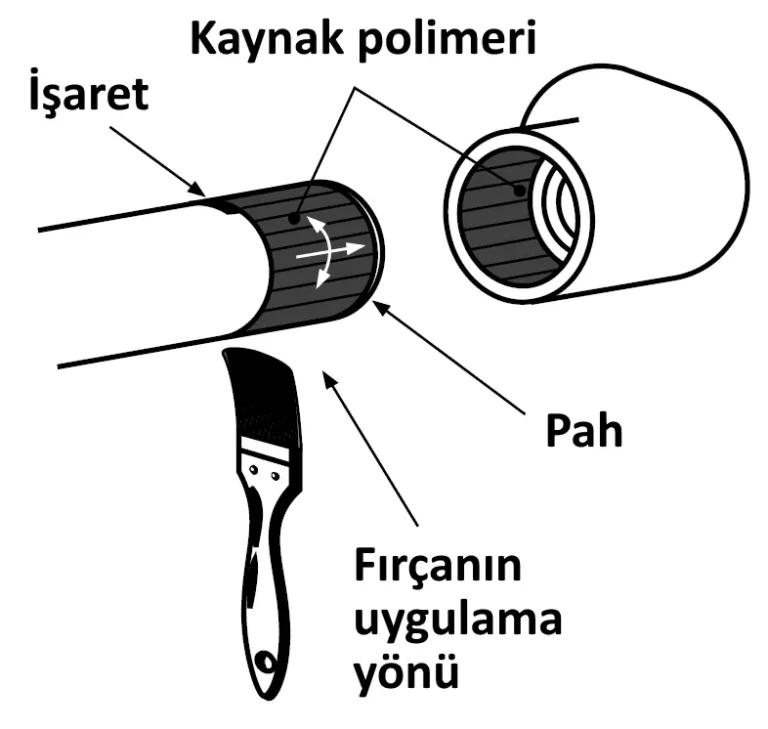

ADIM 4: Kaynak Polimeri Uygulaması Fırça yardımıyla kaynak polimerini; önce ek parçanın içine ince bir tabaka halinde, hemen ardından borunun dış yüzeyine (işaretlediğiniz alana kadar) daha yoğun bir tabaka halinde sürün. Sürüş işlemini borunun uzunlamasına yönünde yapın.

ADIM 5: Birleştirme Polimer henüz ıslakken (kurumasına izin vermeden), boruyu ek parça içine işaretli noktaya kadar, hiç döndürmeden ve tek bir hamlede itin. Birleşme tamamlandıktan sonra parçaları birkaç saniye sabit tutun.

ADIM 6: Temizlik ve Rötuş Ek parçanın ağzında oluşan fazla polimeri temiz bir bezle hemen silin. Fazla polimerin dışarıda kalması malzemenin yapısını etkileyebileceği için temizlik aşaması önemlidir.

Özel Tavsiyeler

GIRAIR® ve KRYOCLIM® sistemlerinin performansını korumak ve garanti kapsamını sürdürmek için montaj sırasında aşağıdaki kurallara dikkat edilmelidir:

Ürünlerin Saklanması ve Taşınması:

Borular: Boruları düz bir zeminde, boylu boyunca desteklenecek şekilde saklayın. Eğilmelerini önlemek için üzerlerine ağır yükler koymaktan kaçının.

Ek Parçalar: Ek parçaları montaj anına kadar orijinal ambalajlarında ve doğrudan güneş ışığından (UV ışınları) korunaklı şekilde muhafaza edin.

Montaj Öncesi Kontroller

Boruların ve bağlantı parçalarının temiz ve nem, kir, çamur, toz, derin çizikler veya darbe izlerinden tamamen arındırılmış olması çok önemlidir.

Montajdan önce, bazı kontrollerin yapılması önemlidir:

- Borular için: pahlanmış olduklarını ve kesme ve pahlama işlemlerinden kalan talaşların temizlendiğini kontrol edin.

- Bağlantı parçaları için: darbe, derin çizikler vb. herhangi bir iz göstermediklerini kontrol edin.

- Lehim polimeri ve lehim macununun son kullanma tarihini kontrol edin. İlk kullanımdan önce lehim polimeri kabını çalkalayın. Akışkan ve homojen olmalıdır.

Temizlik ve Hazırlık:

Zımparalama işlemi gerekli değildir. Birleştirilecek erkek ve dişi parçaların yüzey hazırlığı zorunludur. Bu işlem, yumuşak ve temiz bir bezle sökücü uygulanarak yapılmalıdır. Yapıştırılacak parçaların kurumasına izin verin veya yumuşak ve temiz bir bezle kurulayın.

Yüzey temizliği için asla Girpi tarafından onaylanmış temizleyici dışında bir solvent veya tiner kullanmayın.

Boruyu temizlerken kullandığınız bezin temiz ve hav bırakmayan bir yapıda olduğundan emin olun.

Soket Uzunluğunun İşaretlenmesi

Kaynak polimerini uygulamadan önce, GIRPI tarafından sağlanan ölçü aletini kullanarak veya kuru bir deneme ile soket uzunluğunu işaretleyin.

Bu işaret, kaynak polimerini gerekli uzunlukta uygulamanıza ve borunun bağlantı parçasına doğru şekilde oturduğunu doğrulamanıza olanak tanır.

Bir bileşenin diğerine göre konumunu belirtmek için kalıcı bir işaretleyici kullanın.

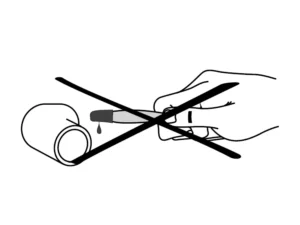

Kaynak Polimeri Kullanımı:

Kaynak polimerini uygulamak için birlikte verilen fırçayı kullanın. Parmak, tahta parçası veya başka herhangi bir aletin kullanılması yasaktır; ayrıca boruyu veya bağlantı parçalarını kaynak polimerine batırmak da yasaktır (bu, soketin dibinde bir kaynak polimeri boncuğu ve küçük çaplarda geçişi engelleyen bir film oluşturur).

Uygun olmayan uygulama araçlarının kullanılması, borunun içinde veya dışında aşırı miktarda kaynak polimerine yol açabilir. Bu fazlalık, boruda lokal hasara neden olabilir.

Kaynak polimerini asla başka bir madde ile inceltmeyin veya karıştırmayın.

Kullanım sırasında kutunun kapağını sadece fırçayı alırken açın; havadaki nem polimerin özelliğini bozabilir.

Kaynak polimerini, dişi soketin içine girinti uzunluğu boyunca, ardından erkek ucun tüm uzunluğu boyunca (boru üzerinde işaretlenmiş) nce bir tabaka halinde uygulayın.

Polimer, tüm soket yüzeyine eşit ve homojen bir tabaka elde etmek için ardışık dönüşler kullanılarak uygulanmalıdır.

Erkek ve dişi soketlerin standartlaştırılmış tolerans aralıkları nedeniyle, bir miktar boşluk oluşabilir. Bu durumda, kaynak polimerinin çift uygulaması gereklidir. Bu işlemde polimer önce erkek uca, ardından dişi sokete ve son olarak da erkek uca uygulanır. Daha sonra bağlantı parçası hemen monte edilir.

- Geniş çaplı yüzeyler için yeterince büyük bir fırça kullanın.

- Uygulama ortam sıcaklığı 5°C ile 35°C arasında olmalıdır.

Montaj:

Kaynak polimerini uyguladıktan hemen sonra, iki parçayı (önceden işaretlenmiş noktalara kadar) uzunlamasına iterek ve her şeyden önce döndürmeden düz bir şekilde tamamen birleştirin. 90 mm’nin üzerindeki büyük çaplar için iki kişi gereklidir (bir kişi soket kısmına, diğer kişi ise bağlantı parçasına yapıştırıcıyı uygular). Bu çalışma prosedürü güvenli bir bağlantı için gerekli olan hızlı uygulamayı sağlar.

Özel İklim Koşulları:

- Soğuk kaynak için istenen sıcaklık aralığı: +5°C ila +35°C. Kaynak polimeri +20°C’de saklanırsa, 0°C’de kaynak yapılabilir.

- Atmosferik koşullar (sıcaklık, nem) kaynak polimerinin sertleşme süresini önemli ölçüde etkiler.

Bu nedenle:

- Düşük sıcaklıklarda, birleştirilen parçalar 20 ila 30 saniye bekletilmelidir.

- Sıcak havalarda, kaynak polimeri hızla uygulanmalı ve parçalar hemen birleştirilmelidir. Buharlaşmayı önlemek için, her birleştirmeden sonra kaynak polimeri kabının kapatılması şarttır.

- Kap açıldıktan hemen sonra kullanılmalıdır.

Kuruma Süreleri:

Parçalar birleştirildikten sonra moleküler füzyonun tamamlanması için zaman tanıyın.

Ortam sıcaklığı 20°C ise, sistemi tam işletme basıncına almadan önce en az 24 saat bekleyin.

HPFIX kaynak polimeri ile basınç testlerinden önce kuruma süreleri aşağıdaki gibidir:

| Ortam Sıcaklığı | Ø 20-63 | Ø 75-110 | Ø 160 |

|---|---|---|---|

| 5°C – 10°C | 2 sa | 4 sa | 24 sa |

| 11°C – 35°C | 1 sa | 2 sa | 24 sa |

*Not: Bu süreler sadece 6 bar basınç testi içindir. Tam işletme basıncı için 24 saat beklenmelidir.

GAFIX kaynak polimeri ile minimum kuruma süreleri aşağıdaki gibidir:

| Uygulama Sıcaklığı | 6 BAR Basınç İçin | 12.5 BAR Basınç İçin | ||

|---|---|---|---|---|

| Ø16-63 | Ø75-110 | Ø16-63 | Ø75-110 | |

| 5°C – 10°C | 5 sa | 6 sa | 6 sa | 12 sa |

| 11°C – 35°C | 2 sa | 2 sa | 3 sa | 4 sa |

*Not: Belirtilen süreler sistemin basınç testine tabi tutulmadan önceki bekleme süreleridir.

Karma Bağlantilar ve Dişli Birleştirmeler

GIRAIR® sistemini metal borulara, vanalara veya kompresör çıkışlarına bağlarken aşağıdaki yöntemler izlenmelidir:

Sızdırmazlık Malzemeleri:

Plastik ve metal dişli parçaların birleştirilmesinde sızdırmazlık sağlamak için sadece PTFE (Teflon) bant kullanın.

Kenevir veya sızdırmazlık macunları plastik dişlere zarar verebileceği veya kimyasal reaksiyona girebileceği için kesinlikle kullanılmamalıdır.

Sıkma İşlemi:

Dişli parçaları birleştirirken aşırı güç uygulamayın. El ile sıkıştırdıktan sonra uygun bir anahtar yardımıyla en fazla 1 veya 2 tur çevirerek işlemi tamamlayın. Aşırı sıkma, plastik dişlerin çatlamasına neden olabilir.

Rakorlu Bağlantılar (Union):

Gelecekte bakım yapılması gereken noktalarda veya ekipman bağlantılarında rakorlu bağlantı parçalarını tercih edin. Bu, sistemi kesmeden parçaları söküp takmanıza olanak sağlar.

Kontroller, Testler Ve Işletmeye Alma

Montaj tamamlandıktan sonra sistemin güvenliğini doğrulamak için şu kontroller yapılmalıdır:

Görsel Kontrol:

Her bağlantı noktasını dikkatle inceleyin. Doğru yapılmış bir kaynakta, ek parçanın ağzında boru çevresini saran ince ve düzgün bir polimer halkası (boncuk) görülmelidir. Bu, polimerin tüm yüzeye yayıldığının göstergesidir.

Basınç Testi Hazırlığı:

Sisteme basınç uygulamadan önce tüm kelepçelerin takıldığından ve hatların sabitlendiğinden emin olun.

Son kaynağın üzerinden en az 24 saat geçtiğinden emin olun (20°C sıcaklıkta).

Sızdırmazlık Testi Prosedürü:

Test sırasında sistemdeki havanın kademeli olarak tahliye edildiğinden emin olun.

Test basıncı, tesisatın normal işletme basıncının 1,5 katı olmalıdır.

Test sırasında tüm bağlantı noktalarını sızıntıya karşı gözlemleyin. Eğer bir sızıntı tespit edilirse, hat tamamen boşaltılmalı, sızıntı yapan bölge kesilip çıkarılmalı ve yeni parçalarla montaj tekrarlanmalıdır.

İşletmeye Alma:

Testler başarıyla tamamlandıktan sonra sistemi kademeli olarak normal çalışma basıncına getirin.

GIRAIR® Basınçlı Hava Sistemi

GIRAIR® ürün grubunda herhangi bir katkili veya özel akiskan kullanmadan önce kimyasal uyumlulugu kontrol ediniz.

Genel Özellikler / Avantajlar

Tam Bir Sistem:

- Basincli hava dagitim hatlari

- Yanici olmayan nötr gaz hatlari

- Merkezi vakum sistemleri (*)

Korozyon Dayanimi

GIRAIR®, atmosferik etkilerden (nem, agresif ortamlar) ve yogusma suyundan etkilenmez. Bu sayede sistem uzun ömürlü ve sızdırmaz kalir. Ayrica tasinan hava veya gazin temizligi korunur.

Sizdirmazlik

Solvent yapıştırma yöntemi sayesinde GIRAIR® sistemleri tüm kullanım süresi boyunca tam sizdirmazlik saglar.

Enerji Tasarrufu

Boru iç yüzeyinin düzgünlüğü ve tam geçişli fittings tasarimi basınç kayıplarını azaltır, böylece enerji ihtiyaci düşer.

Hava Kalitesi

Girair, çogu kompresör yangina karsi korozyon ve kimyasal dayanım gösterir.

Darbe Dayanımı

GIRAIR® -10°C gibi düsük sicakliklarda bile darbelere karsi esnek davranış gösterir. Yüksek darbe durumunda parçalara ayrılmaz ve tehlikeli kirintilar oluşturmaz.

Yangın Sınıfı

Euroclass standardına göre B-S1,D0 sınıfındadır.

- Alev almaz

- Damlayan alevli parçalar üretmez

- Isı iletmez, yangini yaymaz

Kolay Tanimlama

Mavi rengi (RAL 5012) sayesinde basınçlı hava hatları kolayca ayırt edilir.

Kontrollü Montaj Süresi

Hafif sistem, hizli ve güvenilir montaj, basit aletler ve ates izni gerektirmemesi sayesinde montaj süresi kontrol altindadir.

Geri Dönüşüm

GIRAIR® %98’den fazla geri dönüştürülebilir.

Kullanım Sınırları

- Medikal hava sistemleri için uygun değildir

- Yanici gazlar için uygun değildir

- Silikon içermeyen uygulamalar için uygun değildir

Nominal Basınç

Nominal basınç (PN), ürünün 20°C’de sürekli çalışma için tasarlandığı maksimum basinctir.

GIRAIR® PN 12.5 sınıfındadır.

Maksimum Çalışma Basıncı (Mwp)

Akışkan sıcaklığına veya ortam sicakligina baglidir.

Sicaklik arttikca malzemenin mekanik dayanım modülü azalir ve hidrostatik basınç dayanımı düşer.

Sıcaklığa Göre Maksimum Çalışma Basınçları:

- -10°C ile 25°C arasi → 12.5 bar

- 25°C ile 40°C arasi → 10 bar

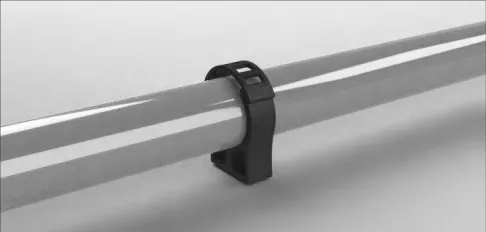

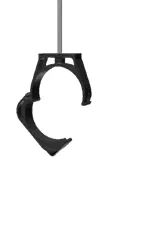

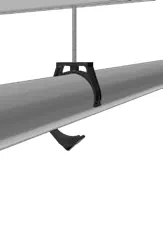

Cobra Boru Kelepçesi

Cobra kelepçeler GIRAIR® sistemini desteklemek için özel tasarlanmıştır.

Boru genleşme ve büzülme sırasında kelepçe içinde serbestçe hareket eder.

Cobra dışı kelepçe kullanımı garanti kapsamını iptal eder.

Destekler:

- Sıcaklık değişimlerinde yük taşımaya devam etmeli

- Borunun serbest genleşmesine izin vermeli

- Duvarlardan yeterli mesafede olmalı

- Boruya zarar vermemeli

- Kimyasal zarar verecek maddeler içermemeli

Destek Tasarımı

GIRAIR® çelikten yaklaşık 8 kat daha hafiftir.

Destekler:

- Rijit olmalı

- Geniş temas yüzeyine sahip olmalı

- Keskin kenar içermemeli

- Aksiyel harekete izin vermeli

- Yanal sabitleme sağlamalı

Uzun askılı sistemler önerilmez (boru salınımı yapabilir).

Ağır ekipmanlar (vana, filtre vb.) mutlaka bağımsız desteklenmelidir.

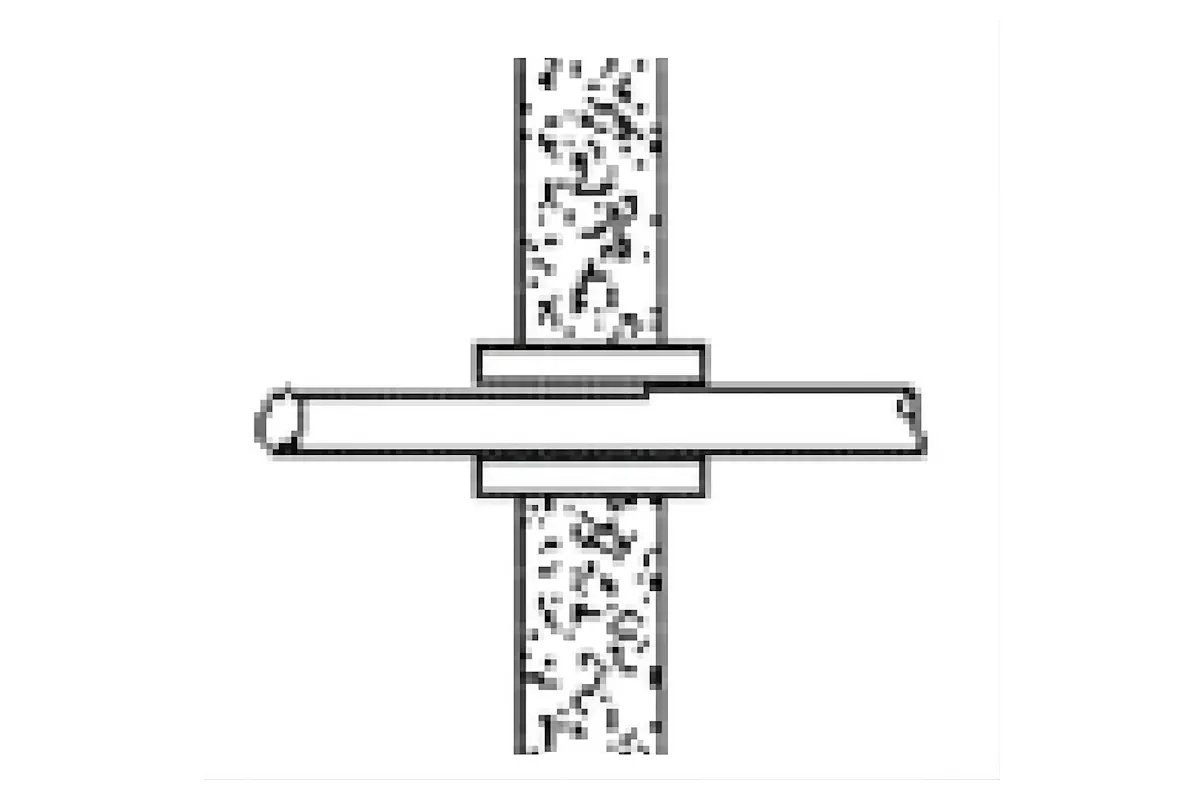

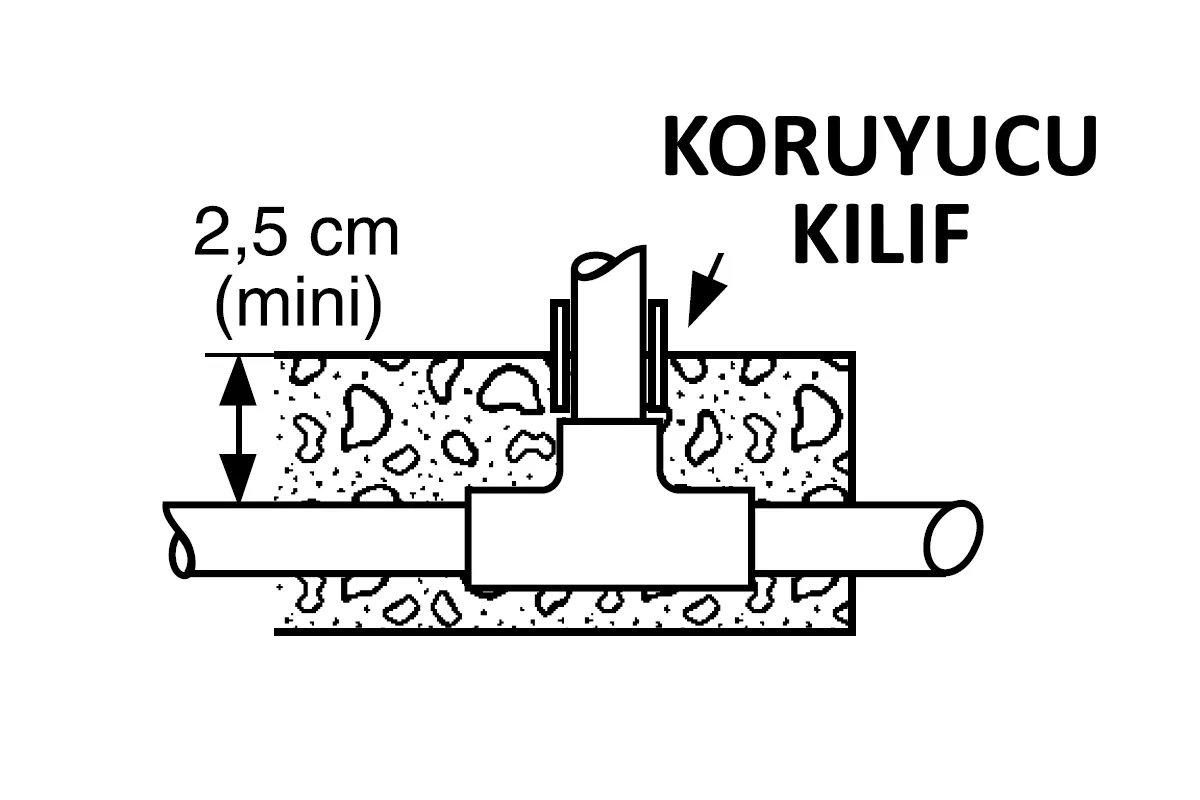

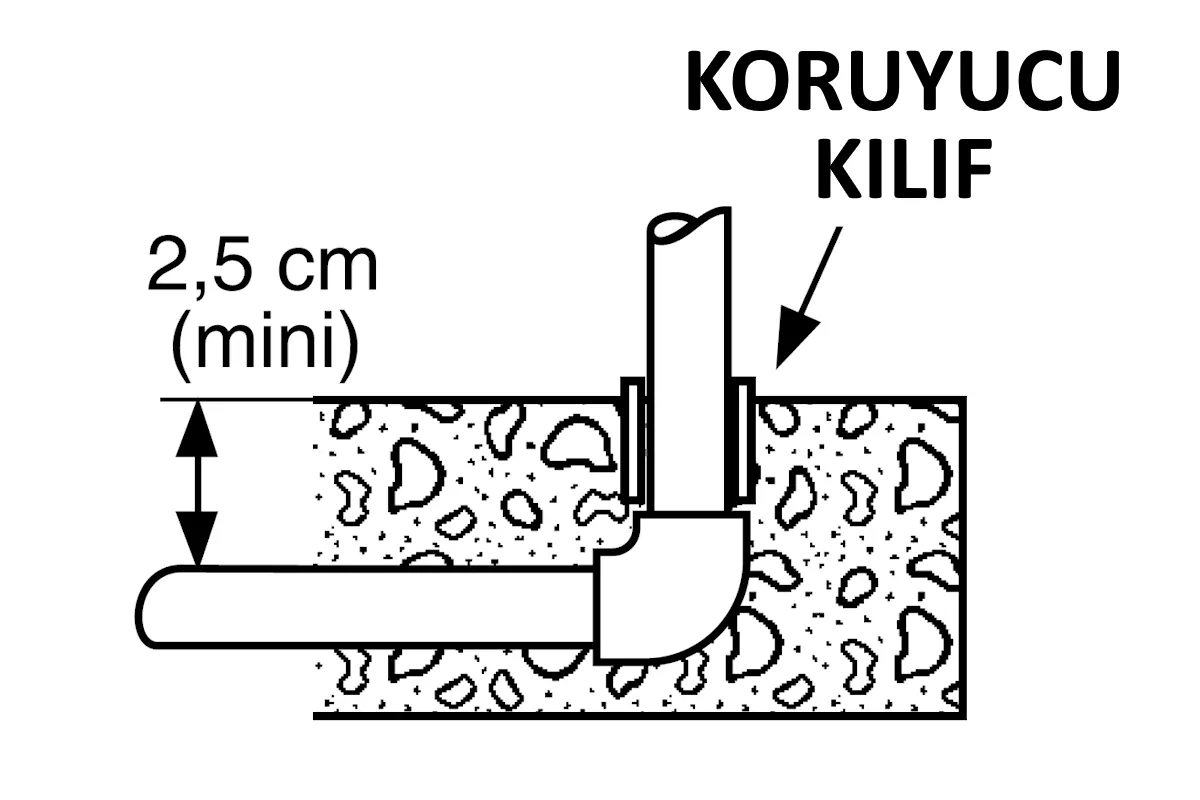

Duvarlardan ve Zeminlerden Geçiş

Bir GIRAIR® borusu bir duvardan veya zeminden geçerken, sentetik malzemeden ve tercihen GIRAIR®’den yapılmış sert bir kılıfla korunmalıdır.

Kılıfın iç çapı, boruların serbestçe genleşmesine ve büzülmesine izin verecek kadar toleransla seçilir. Kılıf, bitmiş duvar elemanının her iki tarafında da çıkıntı yapacak kadar uzun olmalıdır.

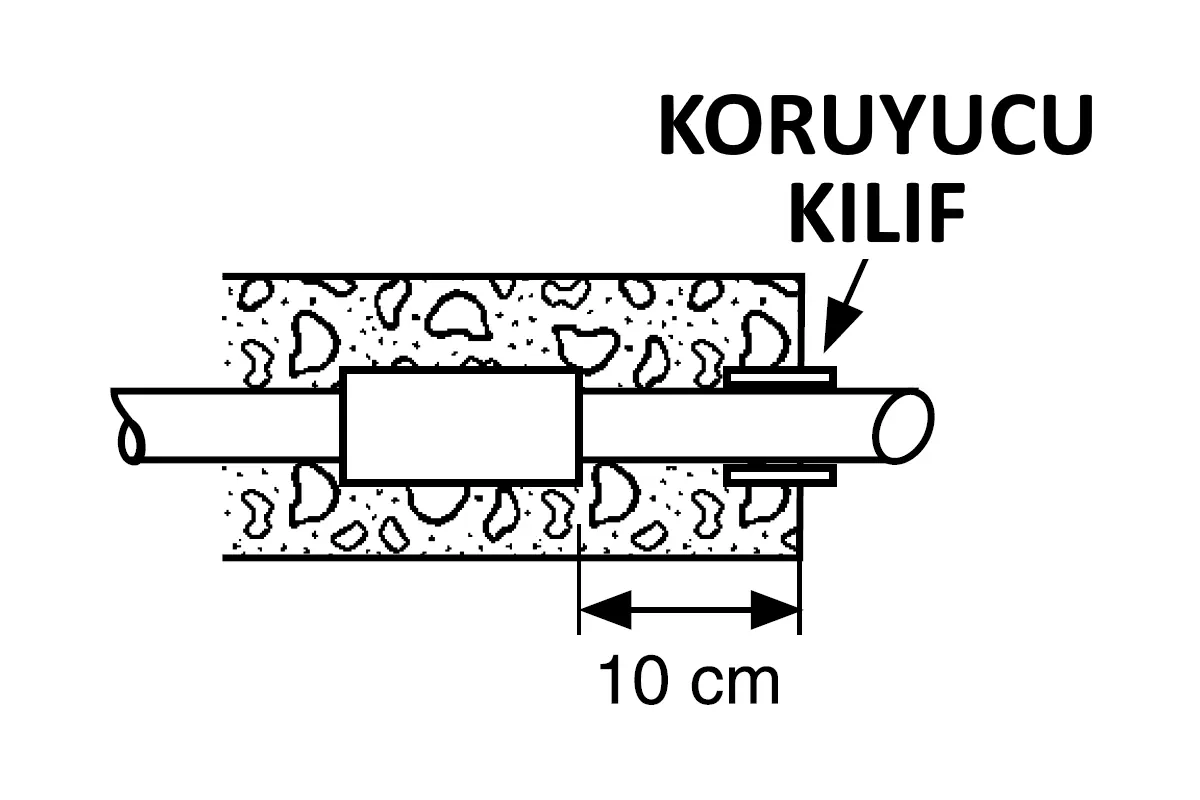

Gömülü Veya Duvar İçine Yerleştirilmiş Montajlar

GIRAIR®, mekanik bağlantı elemanları kullanılmadan duvar içine gömülebilir veya beton içine yerleştirilebilir. Ancak aşağıdaki önlemlere mutlaka uyulmalıdır:

• Boru, sistem bileşenlerini oluşturan bağlantı parçaları aracılığıyla veya boru üzerine uygulanan yarım kabuk destekler kullanılarak duvarla bütünleşik hale getirilmelidir.

• Borunun duvara her giriş noktasında, bitmiş duvar yüzeyinden dışarı taşacak şekilde bir koruyucu kılıf kullanılmalı ve boru kesilmelere karşı korunmalıdır.

• Kanal dolgusu, boruya zarar verebilecek keskin çakıl veya sert parçalar içermeyen homojen bir malzeme ile yapılmalıdır.

• Kanal kapatılmadan veya beton dökülmeden önce sistem devreye alma ve basınç testlerinden geçirilmelidir.

• Yoğuşma suyu drenajı, proje tasarımının ayrılmaz bir parçası olmalıdır.

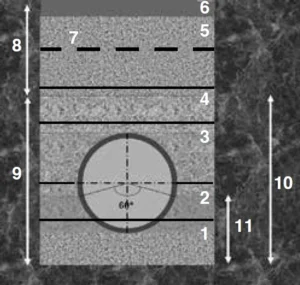

Gömülü Tesisatlar

GIRAIR® boru tesisatı, aşağıdaki şartlara uyulması koşuluyla toprak altına gömülebilir:

• Kazı tabanı düzgün hale getirilmeli, iri taneli malzemelerden arındırılmalı ve yüzeyde sert çıkıntılar bulunmamalıdır.

• En az 10 cm kalınlığında, %10’dan az ince taneli malzeme içeren temiz 0/10 kumdan oluşan bir yatak hazırlanmalı ve dikkatlice sıkıştırılmalıdır.

• Boru ile doğrudan temas eden dolgu malzemesi; çapı 30 mm’den büyük çakıl içermeyen ve %12’den az ince taneli malzeme barındıran kumdan oluşmalıdır. Bu dolgu, boruyu en az 15 cm yüksekliğe kadar örtecek şekilde uygulanmalı ve sıkıştırılmalıdır.

• Üst dolgu malzemesi, kazıdan çıkan ve %30’dan az oranla 20 mm’den büyük parça içeren malzemelerden oluşmalı; ardışık katmanlar halinde serilerek sıkıştırılmalıdır.

• Boru üzerindeki toplam dolgu yüksekliği en az aşağıdaki değerlerde olmalıdır:

• Genel uygulamalarda: minimum 60 cm

• Karayolu veya demiryolu trafiği altında: minimum 80 cm

• Beton döşeme altında: minimum 40 cm

1 – Yataklama

- Normal zeminlerde minimum 10 cm

- Sert veya kayalık zeminlerde minimum 15 cm

- Temiz ve hafif dolgulu kum (ince malzeme oranı <%5)

2 – Taban

- Düşük ince malzeme içeriğine sahip temiz kum (<%5)

- Mekanik sıkıştırma ile yerleştirilmelidir

3 – Yan Dolgu

- Borunun her iki yanında uygun dolgu malzemesi ile desteklenmeli ve sıkıştırılmalıdır

4 – Başlangıç Dolgusu

- Boru manşonunun (yaka kısmının) en az 10 cm üzerine kadar

- Borunun üst kotunun en az 15 cm üzerine kadar uygulanmalıdır

5 – Yol Dolgusu Veya Tabanı

- İşlenmemiş çakıl kullanılmalıdır

- Granülometrisi 0/20 veya 0/40 olmalıdır

- Minimum sınıf: “Cb”

(Granül standardı: XP P 18-545, Mart 2008) - Uyarı ağı (NF EN 12613 standardına uygun) boruların en az 30 cm üzerine yerleştirilmelidir

6 – Son Katman

- Üst toprak, asfalt kaplama vb. yüzey kaplamaları uygulanabilir

7 – Uyarı Ağı

- Boru hattının konumunu belirtmek amacıyla uygun seviyeye yerleştirilmelidir

8 – Dolgu

- Proje şartlarına uygun dolgu malzemesi ile katmanlar halinde sıkıştırılarak uygulanmalıdır

9 – Koruyucu Dolgu

- Boruyu dış etkilerden koruyacak uygun granül yapıda malzeme kullanılmalıdır

10 – Çevreleme Alanı

- Borunun çevresini saran ve yük dağılımını sağlayan dolgu bölgesidir

11 – Oturma Düzeni

- Borunun düzgün hizalanmasını ve stabil şekilde yerleşmesini sağlayan temel oturma yapısıdır